專屬客服號

微信訂閱號

全面提升數據價值

賦能業務提質增效

摘要:2013-2017年期間,我國工業機器人行業發展迅速,雖然我國自主工業機器人核心技術近年來日趨成熟,但與日德等工業機器人強國相比,技術差距仍然顯著。本文從工業機器人核心零部件、我國工業機器人技術發展路線、核心零部件國內外技術差距等維度進行了研究和分析。

工業機器人是促進我國工業向智能化、自動化升級轉型的重要抓手,伺服電機、控制器、減速器等核心零部件部分先進技術缺失是制約我國工業機器人自主研發、自主生產的主要因素。

我國自主技術有待突破,伺服電機、控制器、減速器是未來重點攻堅領域

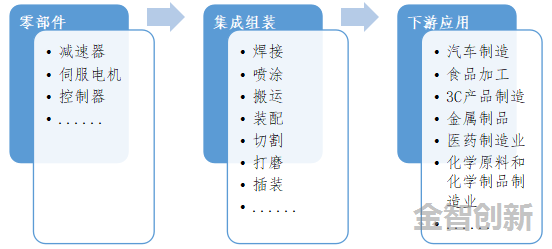

從工業機器人產業鏈來看,減速器、伺服電機、控制器等核心零部件研發能力制約國產工業機器人供給能力及產品品質,未來汽車制造、食品加工、3C產品制造等下游領域自動化需求將顯著提升,或倒逼上游核心零部件實現技術突破及品質提升。

圖 1 工業機器人產業鏈

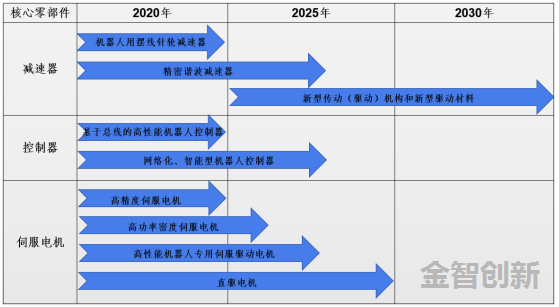

從我國工業機器人核心零部件自主技術發展路徑來看,我國自主技術尚處突破期,研發能力處于上升期,與日德等國差距顯著,未來有較大提升空間。其中工業機器人減速器自主技術研發周期較長,預計2030年可實現在新傳動(驅動)機構和新型驅動材料領域的技術突破;我國工業機器人控制器自主技術是核心零部件中與國外技術差距最小的一個,預計2025年前可突破該領域尖端技術。

表 1 我國工業機器人核心零部件技術路線

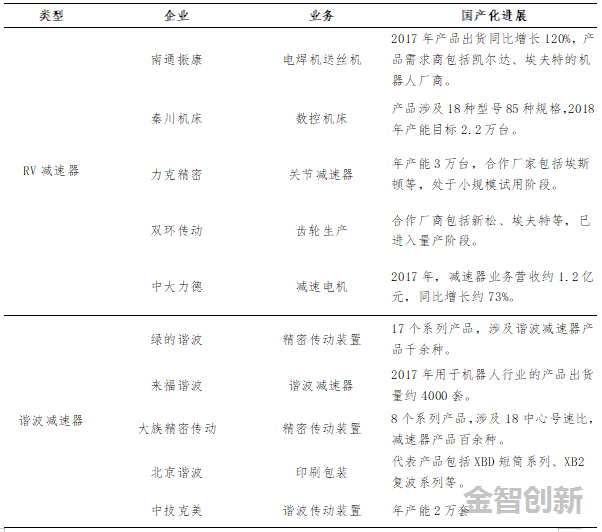

精密減速器自主技術實現突破,國產產品精度及持久度尚需提升

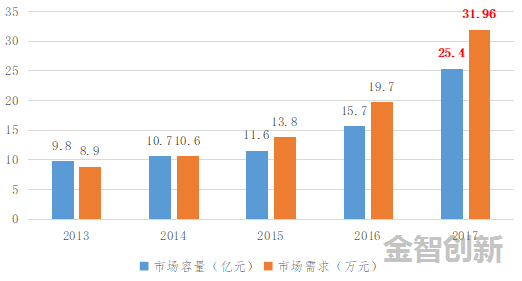

截至2017年,進口產品約占國內工業機器人減速器市場份額的80%,國產產品市場份額約20%。雖然我國工業機器人精密減速器自主技術近年來實現突破,諧波減速器技術發展迅速,由我國自主研發、生產的部分諧波減速器產品已經實現量產,但是我國自主產品在精度及使用壽命方面與日德產品差距明顯,短期內很難實現完全替代。造成上述差距的主要原因有兩方面:一是工業機器人減速器產品對軸承以及齒輪的精度要求極高,目前我國數控機床技術還處在追趕期,我國與德日等精密制造強國相比在制造工藝與基礎材料方面均存在顯著差距,目前尚難完全滿足工業機器人減速器產品的精度需求;二是國外企業經過半個多世紀的技術積累與沉淀,已經對制作工藝、核心技術、核心算法有了深刻的理解,這是國內企業在核心工藝及技術方面短時間內無法迅速實現趕超的重要因素。

圖 2 中國工業機器人減速器市場容量及需求量

(數據來源:公開資料整理)

表 2 2017國內工業機器人減速器國產化進程

國內伺服電機以進口品牌為主,差異化競爭是國產品牌實現突破的主要方式

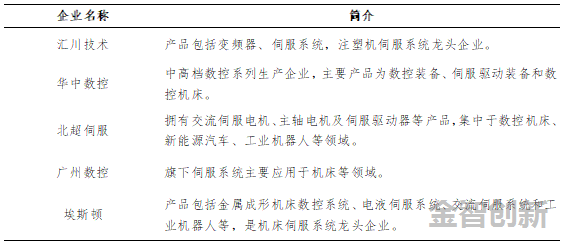

截至2017年,國外品牌仍占據我國伺服電機市場的主要份額,日系及歐系品牌是占有市場份額最高的外資品牌。其中,日系品牌(松下、三菱、安川)市場份額占比高達45%,其憑借良好的產品性能和富有競爭力的價格優勢壟斷了中小型OEM市場;歐系品牌(西門子、施耐德等)市場份額占比約30%,產品主要分布在高端市場。現階段,匯川技術、埃斯頓、華中數控、英威騰等國內工業機器人伺服電機主要廠商,憑借在液壓行業、包裝機械、注塑機械伺服電機等原有領域的技術積累,已經實現向機器人專用伺服電機領域的突破,進而通過在細分產業領域的差異化競爭提升國產品牌的市場競爭力。

表 3 國內伺服電機主要廠商

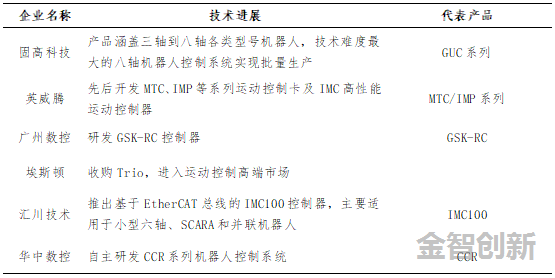

工業機器人控制器是國內外技術差距最小的核心零部件

截至2017年,我國工業機器人控制器主流供應商包括Delta Tau、Gail、TRIO、固高科技、埃斯頓、廣州數控等中外企業,其中固高科技在PC based控制器領域市占率接近50%;埃斯頓成功并購TRIO,實現進軍高端運動控制方案領域的重要一步。總體來看,國產控制器在硬件上與國外產品相差不大,差距主要體現在算法和兼容性方面。

表 4 國內控制器主要廠商

結語

雖然近年來我國工業機器人核心零部件技術突破顯著,控制器領域相關技術已和國外差距較小,但在伺服電機及加速器領域國內外技術差距仍然顯著。未來我國工業機器人核心技術發展將集中在伺服電機和減速器等方面,涵蓋精密諧波加速器、新型傳動(驅動)機構和新型驅動材料等重點技術領域。

本文為我公司原創,歡迎轉載,轉載請標明出處,違者必究!

請完善以下信息,我們的顧問會在1個工作日內與您聯系,為您安排產品定制服務

評論