專屬客服號

微信訂閱號

全面提升數據價值

賦能業務提質增效

摘要:硼化物高溫陶瓷具有高熔點、高導熱性、高硬度、優異的化學穩定性和良好的耐高溫氧化等性能。因此,在航天領域,其被應用到火箭噴嘴上,可以耐受1600℃高溫和沖蝕磨損。在航空領域,它可以替代傳統的高溫合金用作渦輪葉片材料。在核工業領域,其可作為原子反應堆的阻擋材料和控制材料。在傳統工業領域,它可用來制作耐高溫氧化的熱電偶保護管,也可以替代傳統的石墨,提高坩堝的使用壽命。針對其各種應用,硼化物高溫陶瓷制備工藝也有所不同,本文將對硼化物高溫陶瓷制備工藝現狀進行解析。

高溫陶瓷材料大多數具有很強的共價鍵,難以燒結致密化,所以大多數需要在高溫高壓的環境下制備。目前,常見的硼化物高溫陶瓷材料的燒結致密化方法包括:熱壓燒結法、反應燒結法、放電等離子體燒結法,另外還有一種無壓燒結法。

粒徑減小可降低燒結溫度和壓強,但過小則發生氧化反應

一般情況下,純硼化物高溫陶瓷制備溫度在2000℃以上,壓強為20~30Mpa,這樣才能實現燒結致密化。后來發現降低待燒結顆粒的粒徑,可以在一定范圍內降低燒結溫度和壓強。當硼化鋯的平均粒徑減小到2μm,得到完全致密的硼化物陶瓷只需在1900℃,32Mpa的條件下燒結45min。而如果顆粒粒徑太小,容易發生氧化反應,生成氧化物阻礙燒結物質擴散。

另外,通過添加鋁、鉻、鎳等金屬添加劑或者碳化硅等陶瓷添加劑可以降低燒結溫度,提高致密性。哈爾濱工業大學和清華大學曾經通過這種方式使用熱壓燒結法制備高性能復合陶瓷。

反應燒結具備燒結致密化和原位合成的優點

利用原材料發生化學反應,生成熱力學穩定的新產物,同時進行燒結致密化,這個過程就是反應燒結。這樣節約時間,提高了生產率,但是缺點是反應過程不易控制。反應燒結因為同時具備燒結致密化和原位合成的優點,用于制備硼化鋯、硼化鉿和碳化硅高溫復合陶瓷,反應式如下:

2Zr+Si+B4C→2ZrB2+SiC

(2 + x)Hf + (1 - x)Si + B4C→2HfB2 + (1 - x)SiC + xHfC

一定程度上,原位反應燒結生成的碳化硅降低了燒結所需的溫度,影響了生成物的微觀結構,平常反應燒結溫度為2100℃,該反應燒結溫度僅為1650 ℃,平常反應燒結的粒徑平均是12μm,現在的晶粒平均直徑為2 μm。

放電等離子燒結工藝出現較晚但應用廣泛

放電等離子燒結工藝出現較晚,它首先將金屬或者其他粉末裝入模具內,利用通電電極和模沖作用于燒結粉末,然后經過電極活化、高溫變形以及最后的冷卻制得高性能粉末冶金。目前該方法被廣泛應用于超高溫陶瓷的致密化燒結。

中科院硅酸鹽所等利用放電等離子燒結技術,將Zr、B4C、Si粉做為起始原料,在1450 ℃、30 MPa的環境下,制得ZrB2-SiC復合材料,相對致密度為98.5%。

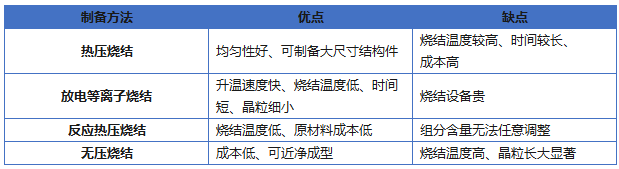

無壓燒結比較經濟但是要求變多

相對熱壓燒結,無壓燒結效率更高而且更加經濟,都可以通過細化顆粒、添加助劑來促進燒結。以前的研究認為單相純硼化物無法在無壓的環境下完成致密化燒結,但是國內外研究人員通過實驗,在無壓的情況下制得了致密度不低的復合陶瓷,但是代價是要添加燒結助劑才能完成。在最近的研究中,國外研究人員在無壓燒結的條件下,制備出致密度達到95%以上的ZrB2陶瓷。然而,這種燒結致密化必須同時添加多種助劑如AlN(15wt.%) 、BN(5wt.%)和SiC(5wt.%)才能完成。總之,這種方法對燒結所需的助劑要求變高。四種硼化物高溫陶瓷材料的燒結致密化方法優缺點對比見表1。

表1 硼化物高溫陶瓷材料的燒結致密化方法優缺點對比

(來源:公開資料整理)

結語

硼化物高溫陶瓷具有高熔點、高導熱性、高硬度、優異的化學穩定性和良好的耐高溫氧化等性能。在航空航天和核工業等領域應用廣泛。目前,常見的硼化物高溫陶瓷材料的燒結致密化方法包括:熱壓燒結法、反應燒結法、放電等離子體燒結法和無壓燒結法。熱壓燒結法粒徑減小可降低燒結溫度和壓強,但過小則發生氧化反應,反應燒結法具備原位合成和燒結致密化的優點,節約時間,提高了生產率,但是缺點是反應過程不易控制。放電等離子燒結工藝出現較晚但應用廣泛。無壓燒結相對經濟,但是對助劑的要求變多。

本文為我公司原創,歡迎轉載,轉載請標明出處,違者必究!

請完善以下信息,我們的顧問會在1個工作日內與您聯系,為您安排產品定制服務

評論