專屬客服號

微信訂閱號

全面提升數據價值

賦能業務提質增效

摘要: 半導體設備是芯片制造的基礎,全球主要生產廠商集中在歐美、日本、韓國以及中國臺灣等地,國外比較知名的企業如美國應用材料(AMAT)、荷蘭阿斯麥(ASML)、東京電子等憑借資金、技術優勢逐漸壟斷了全球半導體設備市場,我國在高端半導體制造設備領域與國外還有很大差距。

芯片制造流程包括:硅片制造、晶圓制造、封裝測試三個環節,整個制造流程中晶圓代工廠設備占比最高約為80%、檢測設備占8%、封裝設備約占7%,硅片制造設備及其他占5%。

硅片生產自主可控助推國產硅片制造設備發展

硅片制造工序大致可分為拉晶、切片、磨片、倒角、刻蝕、拋光、清洗和檢測,其中拉晶、拋光、檢測是硅片制造的核心環節,對應的設備為單晶爐(占整個工序設備價值量的25%)、CMP 拋光機(25%)、檢測設備(15%)。

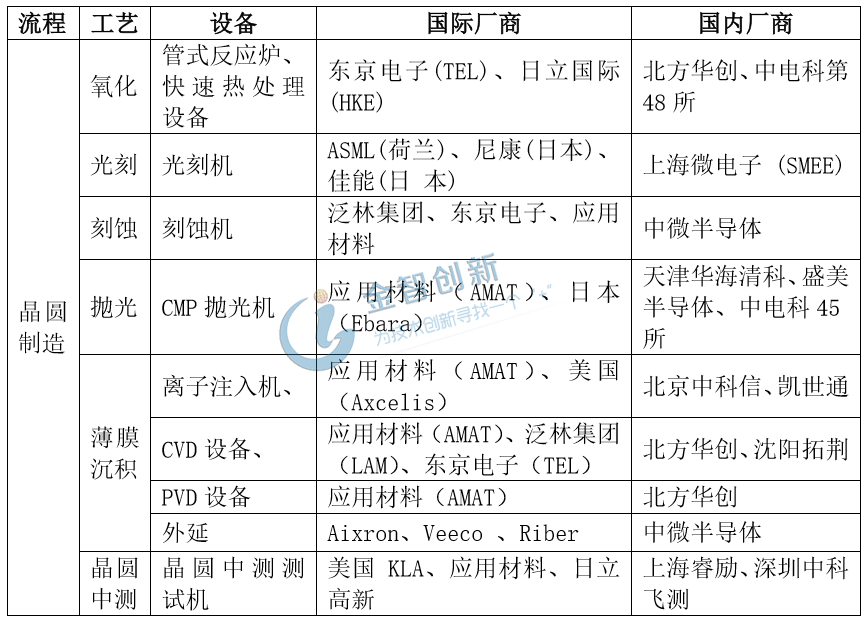

表1 硅片制造設備國內外廠商

(資料來源:公開資料整理)

全球硅片制造設備及技術被歐美、日韓企業所壟斷,包括德國CGS公司、日本SPEEDFAM、日本 Advantest、美國 MTI等。國內的硅片設備商主要有晶盛機電、北方華創、中電科45所、華峰測控等企業,技術水平還處于發展階段。

其中晶盛機電的8英寸單晶爐已經實現國產化替代,12寸單晶爐開始小批量生產,并研制出了滾圓機、截斷機、雙面研磨機、全自動硅片拋光機等新品設備,進一步向硅片制造全產業鏈延伸。北方華創是國內唯一硅刻蝕機的設備供應商,12英寸硅片用硅刻蝕設備已經進入東南亞市場,14nm制程的硅刻蝕機也開始進入生產線驗證。檢測設備方面長川科技打破了長期由日本愛德萬、美國泰瑞達壟斷的檢測設備市場,取得了技術突破,且預收購新加坡半導體公司STI,STI廣泛的客戶基礎、良好的業界口碑和全面的市場布局,將顯著加速長川科技在海外市場的拓展步伐。

晶圓制造設備國產化有待突破

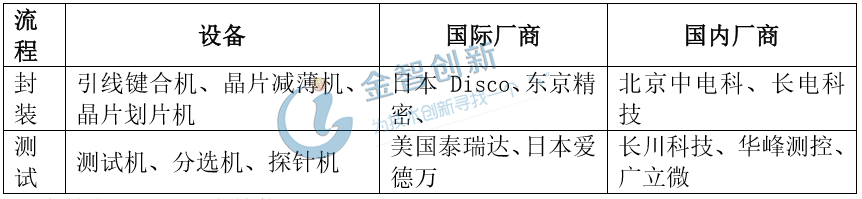

在晶圓制造設備中光刻機、刻蝕機、薄膜沉積設備為核心設備,分別占晶圓制造環節的約30%、25%和25%。其中光刻機是最核心設備,ASML公司在這一領域占據絕對壟斷地位,其最新的EUV光刻機可用于試產7nm制程,每臺售價高達3-4億美元。國內唯一具備光刻機生產能力的是上海微電子公司,性能最好的僅能加工90nm制程芯片,差距較為明顯。

其次在刻蝕機方面,晶圓刻蝕的精度要求遠高于硅片刻蝕,全球刻蝕機龍頭企業是美國Lam Researc泛林集團。國產刻蝕機廠商中微半導體的16nm刻蝕機已經實現商業化量產,7-10nm設備也已經能趕上國際先進水平。

最后是薄膜沉積(CVD、PVD)設備,一個中等規模的晶圓廠需要30臺左右,我國晶圓廠建設速度加快,但薄膜沉積設備供給卻遠遠達不到市場需求。全球市場中美國應用材料公司(AMAT)占據壟斷地位,而北方華創、沈陽拓荊等國內企業正在尋求技術突破,其中北方華創可應用于14nm制程的PVD設備開始進入生產線驗證,應用于28nm制程的PVD設備已逐步量產。

表2 晶圓制造設備國內外廠商

(資料來源:公開資料整理)

封裝測試設備國產化加速

封裝測試是芯片制造的最后一步,為確保芯片的功能,要對每一個被封裝的集成電路進行測試,包括結構檢測、光罩檢測等,以滿足制造商的電學和環境特性參數要求。封測是我國半導體產業率先突破壟斷且發展最成熟的環節,每年市場銷售額增長穩定。2018年我國集成電路封裝測試業的銷售規模為2194億元,同比增長16%,銷售規模僅次于中國臺灣。封測產值占全球比例超過16%,是全球第三大封測市場。

表3 封測設備國內外廠商

(資料來源:公開資料整理)

結語

半導體芯片國產化發展是大勢所趨,在國家產業政策的推動下,半導體制造設備的國產化進程將會不斷加速。而國內企業唯有加強研發水平、提高技術能力,才能提高國產設備競爭力,以盡快達到全產業鏈設備國產化。

本文為我公司原創,歡迎轉載,轉載請標明出處,違者必究!

請完善以下信息,我們的顧問會在1個工作日內與您聯系,為您安排產品定制服務

評論