- 010-68321050

- 搜索

- 企業(yè)郵箱

- 產(chǎn)品定制

專屬客服號

微信訂閱號

全面提升數(shù)據(jù)價值

賦能業(yè)務(wù)提質(zhì)增效

摘要:陶瓷背板的工藝復(fù)雜,生產(chǎn)難度大,良品率不高。目前陶瓷背板技術(shù)主要在成型環(huán)節(jié)存在技術(shù)路線的差異,市場上主要采用存在注射成型、模壓成型、流延成型以及等靜壓成型四種技術(shù),四種技術(shù)路線各有千秋。

陶瓷成型可以得到高密度、內(nèi)部均勻的陶瓷坯體,是陶瓷背板制備中的關(guān)鍵環(huán)節(jié),直接影響到陶瓷背板的可靠性以及最終的成本,目前市場上主要采用注射成型、模壓成型、流延成型以及等靜壓成型四種技術(shù),四種技術(shù)路線各有千秋。

注射成型

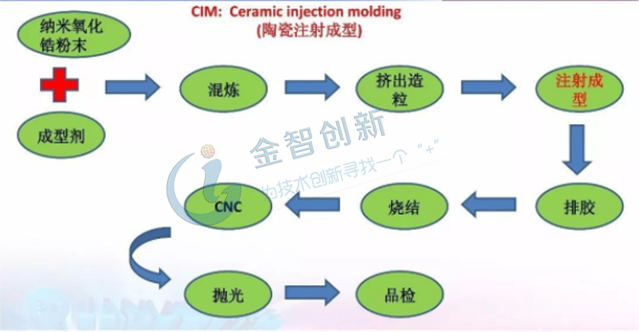

注射成型技術(shù)是一種制備陶瓷背板的新工藝,通過在粉體中添加流動助劑,充模得到所需形狀胚體。主要生產(chǎn)形狀復(fù)雜,精確要求高的陶瓷部件。

圖1 注射成型工藝流程

(五度易鏈行研中心)

注射成型可以近凈尺寸成型,對于背板之類形狀復(fù)雜且要求特殊的部件,可以在其燒結(jié)后的有效減少對CNC加工的依賴,進(jìn)而降低加工成本;注射成型的自動化程度較高、成形周期較短、得到的坯件強(qiáng)度高,而且生產(chǎn)過程較為容易管理和控制,適合量產(chǎn);此外由于粘結(jié)劑的流動性較好、粉末間隙小,粉末與粘結(jié)劑容易混合均勻,燒結(jié)時的收縮性較為接近,因此成形坯件的致密度比較均勻,背板的精度高而且表面光澤度高。

雖然注射成型優(yōu)勢明顯,但是其在喂料配方、混煉以及模具開發(fā)方面都存在一定的困難,而且成型坯體的質(zhì)量受到模具設(shè)計以及注射熔體充模流動狀態(tài)地影響較大,因而胚體的尺寸越大,注射成型越不占優(yōu)勢。

模壓成型

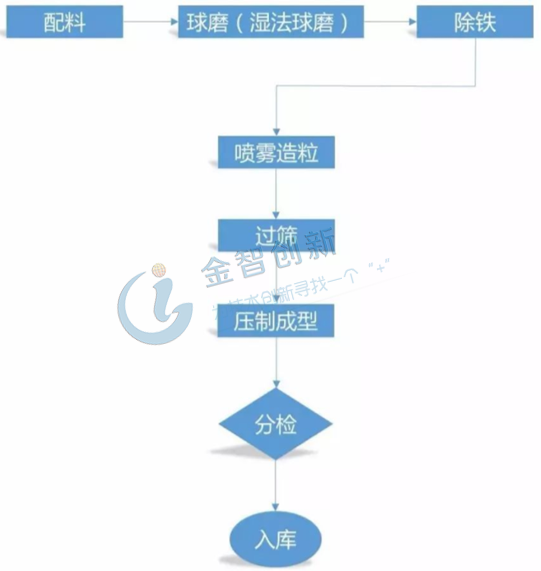

模壓成型又叫干壓成型,是手機(jī)陶瓷背板的主流成型方法之一,也是小米MIX手機(jī)陶瓷背板所采用的制作工藝。其是把流動性好、粒配合適的粉料倒入金屬磨具中,使用壓機(jī)施加外力將粉體顆粒壓重排變形,從而制成所需的陶瓷胚體。此法多用在生產(chǎn)扁平狀的高剛性陶瓷產(chǎn)品,能夠達(dá)到成本低、材料利用率高、剪切性以及回收性良好的效果。

圖2 模壓成型工藝流程

(五度易鏈行研中心)

干壓成型法具有工藝相對簡單、操作較為方便、加工周期短但效率高,有利于實行自動化生產(chǎn)的優(yōu)點。此外成型的坯體密度較大、精確度高、強(qiáng)度高,電性能好。但是該工藝在大型坯體的生產(chǎn)上存在一定難度,主要表現(xiàn)為模具易磨損、加工流程復(fù)雜且成本較高;而且由于粉料的顆粒細(xì)、質(zhì)量輕、流動性差,上下加壓過程中由于壓力分布不均產(chǎn)品易出現(xiàn)開裂、分層的現(xiàn)象。但隨著陶瓷背板成型方法的逐漸發(fā)展,這一缺點逐漸為等靜壓成型所克服。此外該法生產(chǎn)的毛坯厚重,對于CNC加工依賴性高,增加了加工成本。

流延成型

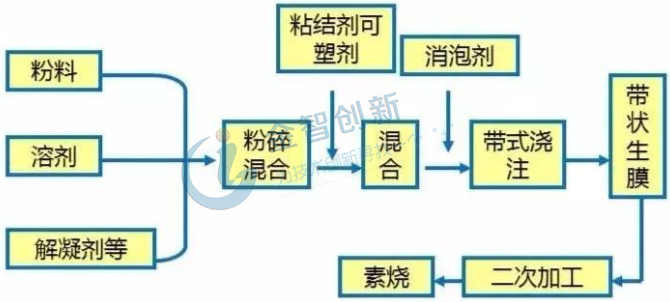

流延成型工藝是把陶瓷粉料和添加劑在溶劑中混合制成具有黏性的漿料,并用刮刀將其以刮壓涂敷在專用基帶上。待漿料干燥、固化后,將其從基帶上取下,成為生胚的薄膜。最后按照成品的要求對生胚做沖切、層合等處理,制成待燒結(jié)的毛坯。流延成型法適用于生產(chǎn)0.2mm-3mm厚度的陶瓷薄片材料,對于陶瓷背板的生產(chǎn)效果良好。

圖3 流延成型工藝示意圖

(五度易鏈行研中心)

流延成型且具有工藝穩(wěn)定、設(shè)備簡單、自動化程度高、生產(chǎn)效率高、產(chǎn)品質(zhì)量好的優(yōu)點,因此是目前制造陶瓷薄片材料最重要、最有效的工藝。但也存在制造過程中粘結(jié)劑使用量較高,導(dǎo)致產(chǎn)品收縮率約為20%的缺點,此外還難以生產(chǎn)具有3D結(jié)構(gòu)的背板產(chǎn)品。

等靜壓成型

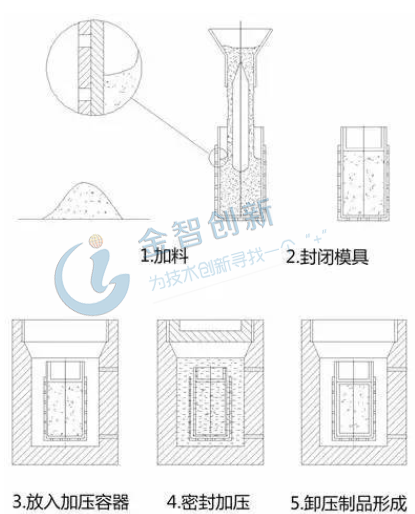

等靜壓成型工藝是將粉料顆粒放入裝有液體的高壓容器內(nèi),利用液體介質(zhì)的不可壓縮性以及均勻傳遞力,對顆粒進(jìn)行施加外力,由于各方向所受壓力均勻,因此該法制備的產(chǎn)品均勻一致、密度高且胚體內(nèi)應(yīng)力小,對于粘結(jié)劑依賴較少。

目前在干壓的基礎(chǔ)上進(jìn)行的等靜壓成型,可避免干壓時易出現(xiàn)的分層現(xiàn)象,因此該法是生產(chǎn)氧化鋯粉料的常用方法之一,能壓制具有復(fù)雜形狀的零件,且所用模具成本低。但用該法制造的坯體需要加工,造成一部分原料的浪費,而且由于坯體較硬,加工麻煩、速度緩慢。此外還存在壓坯的形狀與尺寸不易精確控制,生產(chǎn)率較低,難以自動化生產(chǎn)等缺點。

圖4 等靜壓成型工藝示意圖

(五度易鏈行研中心)

結(jié)語

目前陶瓷背板工藝存在的技術(shù)路線不同,優(yōu)劣不一且均有產(chǎn)品實現(xiàn)應(yīng)用,但從技術(shù)趨勢看,注射成型技術(shù)有望得到長遠(yuǎn)發(fā)展。技術(shù)的發(fā)展為陶瓷背板的應(yīng)用提供了良好的條件,科學(xué)技術(shù)有效的縮短了新工藝從產(chǎn)生到普及的周期。隨著陶瓷產(chǎn)業(yè)的逐漸發(fā)展,未來陶瓷背板生產(chǎn)工藝的還存在進(jìn)一步改進(jìn)的空間,陶瓷背板的良品率將逐漸提高,生產(chǎn)時間將逐漸縮短短,自動化程度將逐步提高,成本也將越來越低。

本文為我公司原創(chuàng),歡迎轉(zhuǎn)載,轉(zhuǎn)載請標(biāo)明出處,違者必究!

請完善以下信息,我們的顧問會在1個工作日內(nèi)與您聯(lián)系,為您安排產(chǎn)品定制服務(wù)

評論