專屬客服號

微信訂閱號

全面提升數據價值

賦能業務提質增效

摘要:氮化硅陶瓷因其優良的性質,如耐高溫、耐摩擦、低密度,而被應用到各個領域。本文重點分析了我國先進結構陶瓷現狀和氮化硅陶瓷生產工藝。

先進陶瓷是隨著我國現代化工業技術的發展出現的各種新型陶瓷的總稱。按照先進陶瓷的材質可分為氧化物陶瓷、氮化物陶瓷、硼化物陶瓷和硅化物陶瓷。其中氮化物陶瓷主要分為氮化硅、氮化鋁和氮化硼。三十年來,我國先進結構陶瓷技術在研發和產業方面都取得了一定的進展,為我國工業化和現代化進程提供了有力的保障。

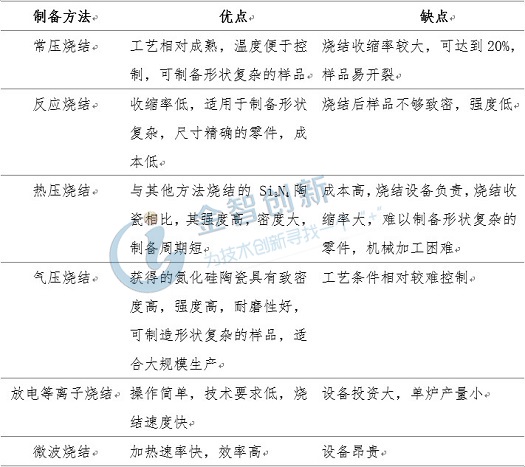

六種氮化硅陶瓷制備方法各有優點,四種方法適合工業化生產

反應燒結是指陶瓷原料成形體在一定溫度下通過固相、液相和氣相三相相互之間發生化學反應,同時進行致密化和規定組分的合成,得到預定的燒結體。主要步驟是將硅粉或硅粉和氮化硅粉的混合物壓制成的結構,在1200℃的氮化爐中預氮化,在預氮化之后,結構有了一定強度,對其進行精加工,得到想要的零件,然后,在高于硅熔點的溫度(1400℃以上)再次燒結,得到的產品尺寸變化不大。

熱壓燒結是指將干燥粉料充填入模型內,再從單軸方向加壓加熱,使成型和燒結同時完成的一種燒結方法。主要步驟是將氮化硅粉體和助劑混合,在1600 ℃以上的溫度進行燒結。在燒結的過程中,從單軸方向同時加熱加壓,使產品成型和燒結同步進行。

無壓燒結即為常壓燒結,是一種常規的燒結方法。是指在常壓條件下,對產品用加熱的燒結方法。主要步驟是在常壓條件下,α相氮化硅粉末和適量的助劑混合進行液相燒結,在燒結的過程中,α相氮化硅轉化成β相的氮化硅。為防止氮化硅在高溫下分解,在整個燒結的過程中,需要通入氮氣進行保護。

氣壓燒結的主要方法是通過氮氣,將氮氣壓力控制在一定范圍內(1-10MPa),溫度2000℃左右,燒結氮化硅陶瓷素胚的過程。

表1 氮化硅陶瓷制備方法優缺點

(資料來源:中國知網)

在眾多氮化硅陶瓷的生產方法中,常壓燒結、反應燒結、熱壓燒結、氣壓燒結,這四類方法其工藝成熟,設備相對廉價,適用于工業化生產。

國內先進陶瓷產業面臨的主要問題

(1)優質的陶瓷粉末原料企業匱乏

國內生產先進結構陶瓷粉末企業較多,然而,生產優質氮化硅陶瓷粉末的企業匱乏。江西賽瓷公司生產的高性能納米氧化鋯應用在光纖連接器陶瓷插芯,打破日本公司在這領域的壟斷;潮州三環生產的氧化鋯粉末,用于小米,OPPO手機的背板,能經受住從一米的高度跌落而沒有任何破裂;山東國瓷和廣東華旺生產的納米氧化鋯成功應用于高端生物的齒科材料,并且走向國際市場。然而,高品質的氮化硅陶瓷,還是依賴于國外進口,例如用于制作高強度軸承的氮化硅陶瓷粉末主要是從日本宇部公司和瑞典公司進口。

(2)生產技術和裝備相對落后

我國先進結構陶瓷技術和裝備經過幾十年的發展,已經有了很大的提升,但是國產裝備的性能及可靠性和國際水平仍然存在一定的差距。由于結構陶瓷生產的工藝裝備,包括粉體處理裝置、各種成型設備、不同類型高溫燒結爐、精密研磨加工設備,大多不是市場上通用機械裝備;國內自主研發的這些專用設備的性能和可靠性與進口的設備相比較均有差距,主要體現在設備的精度。

(3)企業的技術創新及工程化能力較弱

我國對先進結構陶瓷研發,生產的時間較短,相關專業技術人員普遍缺乏,并且研發力量明顯不足。目前,我國生產先進陶瓷的企業雖然很多,但是集中在中小企業,研發力量比較弱,特別是十年以上研發和生產經驗的陶瓷工藝工程師一人難求。國內通過產學研相結合的方式,期望將學校和科研機構的研發成果快速轉化,并推向市場,然而,受到專業人員和關鍵設備的限制,要實現快速的產業化和規模化存在一定的困難。

結語

目前,我國先進陶瓷生產技術和裝備仍然不成熟,與發達國家相比還是存在一定的差距,尤其是氮化硅陶瓷領域,還有很長的一段路要走。氮化硅陶瓷的生產方法有六種,其中四類得益于其相對廉價的設備、成熟的技術,已經應用于工業化生產。

本文為我公司原創,歡迎轉載,轉載請標明出處,違者必究!

請完善以下信息,我們的顧問會在1個工作日內與您聯系,為您安排產品定制服務

評論